|

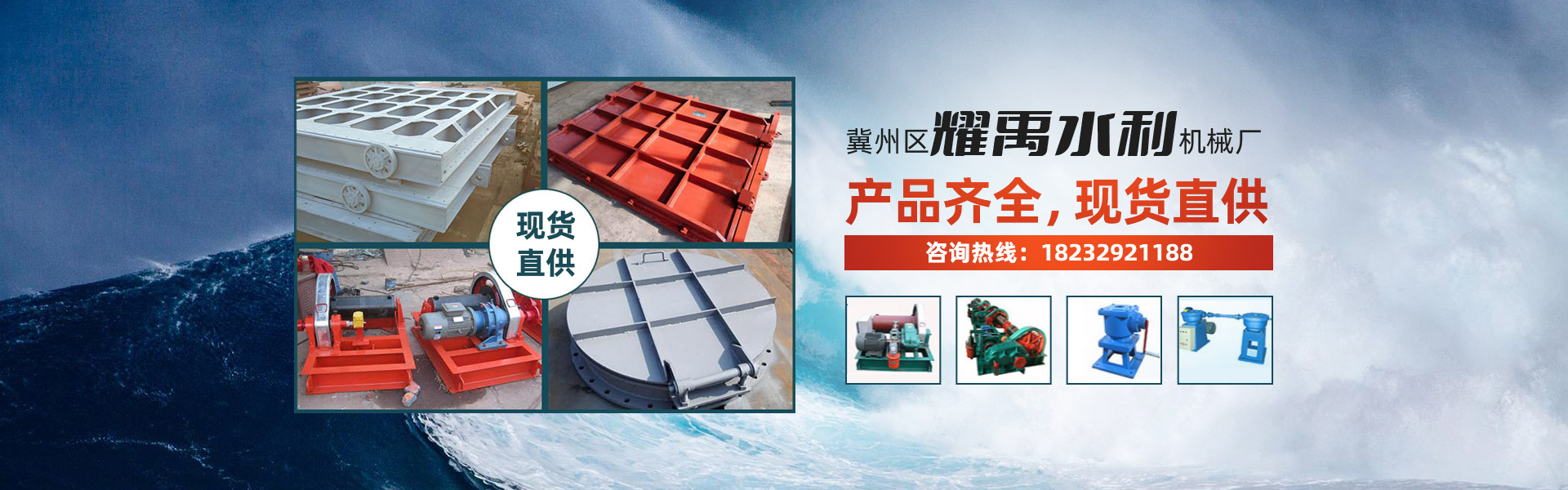

- 品牌:耀禹

- 货号:1

- 价格: ¥15000/台

- 发布日期: 2022-11-25

- 更新日期: 2026-01-19

| 外型尺寸 | 25 |

| 品牌 | 耀禹 |

| 货号 | 1 |

| 用途 | 水电站 |

| 型号 | QPQ |

| 制造商 | 耀禹 |

| 是否进口 | 否 |

产品:河道台车移动式卷扬启闭机

供应商:耀禹水利

固定型QPQ卷扬启闭机 适用范围

本标准适用于QPK型快速闸门启闭机;QP型卷扬式平面闸门启闭机;QPG型卷扬式高扬程平面闸门启闭机,以及其它水利水电工程使用的卷扬式启闭机。

工作环境温度为-25~+40℃。当工作环境温度超过上述范围及有特殊要求时,应经供需双方协商,按特殊要求设计制造。

2 引用标准

GB700 普通碳素结构钢技术条件

GB5675 灰铸钢分级

GB5676 一般工程用铸造碳钢

GB699 碳素结构钢钢号和一般技术条件

GB1102 圆股钢丝绳

GB5972 起重用钢丝绳检验和报废实用规范

GB5975 钢丝绳压板

JB179 渐开线圆柱齿轮精度

GB5014 弹性柱销联轴器

水工建筑物金属结构制造、安装及验收规范

JB380 热带电器产品的使用条件

JB834 热带低压电器

JB862 电力传动控制站

JB616~618 开关板

电(D)161 湿热带型控制站

电(D)300 湿热带型开关板

GB1498 低压电器外壳防护等级

GB3181 漆脱颜色标准样本

JB2299 矿山、工程起重运输机械产品涂漆和安全标志

JB8 产品标牌

3 固定型QPQ卷扬启闭机技术要求

3.1 主要构件和零件

3.1.1 金属结构主要构件及主要零件,其材料应符合表1的规定。

表1

工作环境温度 不低于-20℃ 低于-20~-25℃

其它条件 板厚大于20mm —

钢号 A3 C,16Mn

冲击值 (N·m/cm2) ≥70(常温时) ≥30(-20℃时)

注:A3除基本保证条件(即常温冲击值,屈服点和冷弯)外,供货单位未提供上述数据时,材料进厂后必须补做试验。

3.1.2 焊接卷筒的材料应采用GB700中的A3钢。铸造卷筒的材料,铸铁应不低于GB5675中的HT200。

铸钢应不低于GB5676中的ZG230~450。

3.1.3 铸造滑轮的材料

铸铁应不低于GB5676中的HT200;

铸钢应不低于GB5676中的ZG230~450。

3.1.4 减速箱和轴承的盖座材料

铸铁应不低于GB5675中的HT200;

焊接应采用A3钢。

3.1.5 开式齿轮、联轴器、制动轮及调速器的活动锥套其材料应不低于GB699中的35钢或GB5676中的ZG310~570。

3.1.6 卷筒轴和传动轴的材料应不低于GB699中的45钢,对于采用无缝钢管型式的中间传动轴,其材料选用20号无缝钢管。

3.1.7 齿轮和齿轮轴的材料,对于锻件应不低于45钢,对于铸钢件应不低于ZG310~570。

3.2 钢丝绳

3.2.1 钢丝绳应符合GB1102的有关规定。

3.2.2 对于水下或经常出入水中工作的钢丝绳,宜选用镀锌钢丝绳;当选用普通钢丝绳则应加强维护保养。

3.2.3 钢丝绳出厂、运输、存放时应卷成盘形,表面涂油,两端扎紧并带有标签,注明订货号及规格,无标注的钢丝绳不得使用。

3.2.4 钢丝绳长度不够时,禁止接长。

3.2.5 钢丝绳的报废应按GB5972标准执行。

3.2.6 钢丝绳端部固定连接的安全要求。

3.2.6.1 用绳卡连接时,绳卡不得装反,应满足表2的要求;同时应保证连接强度不得小于钢丝绳破断拉力的85%。

表2

钢丝绳直径(mm) 7~16 19~27 28~37 38~45

绳卡数量(个) 3 4 5 6

注:绳下压板应在钢丝绳长头一边;绳卡间距不应小于钢丝绳直径6倍。

3.2.6.2 用编结连接时,编结长度不应小于钢丝绳直径的15倍,并且不得小于300mm。连接强度不得小于钢丝绳破断拉力的75%。

3.2.6.3 用楔块、楔套连接时,连接强度不得小于钢丝绳破断拉力的75%;楔套应用钢材制造。

3.2.6.4 用锥形套浇铸法连接时,连接强度应达到钢丝绳的破断拉力。

3.2.6.5 用铝合金压缩法连接时,应以可靠工艺方法使铝合金套与钢丝绳紧密牢固地贴合,连接强度应达到钢丝绳的破断拉力。

3.2.7 钢丝绳压板应符合GB5975的有关规定。

3.3 滑轮

3.3.1 滑轮的槽形应符合图样,用样板检查时,其间隙不大于0.5mm。

3.3.2 滑轮槽的径向圆跳动公差不大于GB1184附表4中11级的数值;沿绳槽的端面圆跳动公差不应大于10级。

3.3.3 滑轮槽两侧的壁厚不得小于名义尺寸;壁厚误差 允许值为,外径小于或等于700mm时,不大于3mm;外径大于700mm时,不大于4mm。

3.3.4 滑轮加工后的缺陷要求

3.3.4.1 轴孔内不允许焊补。但允许有不超过总面积10%的轻度缩松及下列范围的单个缺陷,面积不超过25mm。深度不超过4mm缺陷数量不超过:当孔径小于

或等于150mm为2个,大于150mm为3个,且任何相邻两缺陷的间距不小于50mm,但此时应将缺陷边缘磨钝。

3.3.4.2 绳槽面上或端面上的单个缺陷面积在清除到露出良好金属后不大于200mm。深度不超过该处名义壁厚的20%,同一个加工面上不多于2处,焊补后不需

进行热处理,但需磨光。

若缺陷超过以上规定,应报废。

3.3.5 绳槽表面的粗糙度为GB1301中的 。

3.3.6 滑轮上有裂纹时,不允许焊补,应报废。

3.3.7 装配好的滑轮应能用手灵活转动,侧向摆动不大于滑轮直径的1/1000。

3.4 卷筒

3.4.1 铸铁卷筒和焊接卷筒应经过时效处理。铸钢卷筒应退火处理。

3.4.2 卷筒切出绳槽后,各处壁厚不得小于名义厚度;其壁厚差不应超过下列值:

绳槽底径小于或等于700mm时,不大于3mm;

绳槽底径大于700~1000mm时,不大于5mm;

绳槽底径大于1000mm时,不大于8mm。

为了检查壁厚,可在卷筒端部或中部钻4个 6mm并相互成90°的孔,在检查后可不必补上。

3.4.3 卷筒绳槽底径公差应不大于GB1801~1802中的h10的系值。绳槽表面粗糙度为GB1031的 ,底径圆柱度误差不大于直径公差的一半。绳槽加工后应用样

板检查,样板和绳槽的间隙不大于0.5mm。

3.4.4 钢丝绳压板用的螺孔必须光整、螺纹不允许破碎、断裂等缺陷。钢丝绳固定卷筒的绳槽,其过渡部分的 应铲平磨光。

3.4.5 卷筒加工后的缺陷要求

3.4.5.1 如加工面上的缺陷为局部砂眼、气孔,其直径不大于8mm,深度不超过该处名义壁厚的20%(但 值不大于4mm),在每100mm长度内不多于1处,在卷

筒全部加工面上的总数不多于5处,允许不焊补,可作为合格。

3.4.5.2 缺陷清除后,允许焊补的范围见表3的规定。

同一断面上和长度100mm的范围内不得多于2处,焊补后可不作热处理,但需磨光。

3.4.6 卷筒上有裂纹时,不允许焊补,应报废。

3.4.7 卷筒与开放式齿轮或减速箱低速轴的联结,其同轴度不大于GB1184规定11级的数值。

表3

材料 卷筒直径D(mm) 单个缺陷面积(mm2) 缺陷深度 处数

铸钢(铁) ≤700 ≤200 ≤25%壁厚 ≤5

铸钢(铁) >700 ≤250 ≤25%壁厚 ≤5

3.4.8 卷筒与大齿轮配合的法兰结合面对轴线垂直度公差不大于GB1184中9级的数值。

3.5 联轴器

3.5.1 联轴器加工后的陷缺要求

3.5.1.1 齿面及齿沟不允许有焊补,如一个齿的加工面上的缺陷为局部砂眼、气孔,其缺陷数目不多于1个,其长、宽、深方向都不超过模数的20%, 值

不大于2mm或径向细长缺陷的宽不大于1mm,长不大于0.8模数, 值不大于5mm,且距离齿的端面不超过齿宽的10%,在一个联轴器上有这种缺陷的齿数不超

过3个时,可作为合格,但应将缺陷边缘磨钝。

3.5.1.2 轴孔内不允许焊补,但若轴孔内的单个缺陷面积不超过25mm2,深度不超过该处名义壁厚的20%,缺陷数量不应超过:

当孔径小于或等于150mm为2个;

当孔径大于150mm为3个。

任何相邻两缺陷的间距不小于50mm时,可作为合格,但应将缺陷的边缘磨钝。

3.5.1.3 其它部位的缺陷在清除到露出良好的金属后,单个面积不大于200mm2,深度不超过该处名义尺寸(壁厚)的20%,且同一加工面上不多于2个,允许焊

补。焊补后可不进行热处理,但需磨光。

3.5.1.4 如缺陷超过上述规定或出现裂纹时,联轴器应予报废。

3.5.2 CL型、CLZ型联轴器及弹性圈柱销联轴器两轴线的同轴度公差不大于GB1184附表4中9级数值。

3.5.3 铸件加工前应进行退火处理。

3.5.4 齿型联轴器,其齿的精度应不低于JB179中规定的9级。齿面硬度应不低于HB230。

3.5.5 弹性联轴器应符合GB5014的规定要求。

3.6 制动轮

3.6.1 制动轮工作表面的粗糙度不大于 。

3.6.2 制动轮制动面的热处理硬度不低于HRC35~45,淬火深度不少于2mm。

3.6.3 制动轮外圆与轴孔的同轴度误差不大于GB1184中8级。

3.6.4 制动轮有无切削加工时,应进行静平衡试验。

3.6.5 制动轮加工后的缺陷要求

3.6.5.1 制动面上不允许有砂眼、气孔等缺陷,也不允许焊补。

3.6.5.2 轴孔内不允许焊补,但若轴孔内的缺陷在:单个缺陷的面积不超过25mm2,深度不超过4mm缺陷数量不超过两个,间距大于50mm时,可认为合格,但

应将缺陷边缘磨钝。

3.6.5.3 其它部位的缺陷在清除到露出良好金属后,单个面积不超过200mm2深度不超过该处名义壁厚的20%,总数量整个加工面上(除去制动面和轴孔外)不多

于3个,允许焊补,焊补后可不进行热处理,但需磨光。

3.7 制动器

3.7.1 安装好的制动轮的径向跳动和端面跳动分别不低于GB1184中的9级和10级。

3.7.2 安装制动器时,制动轮中心线对制动闸瓦中心线的位移不得超过下列数值:

当制动轮直径小于或等于200mm时,不大于2mm;

当制动轮直径大于200mm时,不大于3mm;

制动带与制动轮的实际接触面积不得小于总面积的75%。

3.7.3 制动带与制动闸瓦应紧密的贴合,制动带的边缘应按闸瓦修齐,并使固定用铆钉的头必须埋入制动带厚度的三分之一以上。

3.7.4 带螺纹的零件,其螺纹应光整无缺,不许有裂痕、断丝、毛刺等缺陷。

3.7.5 装配后的制动器,其各节点应能灵活地转动,不得有卡住现象。

3.7.6 带弹性套的制动轮联轴器,其弹性套的橡胶材料性能应符合设计要求,弹性套与制动轮上的孔,其配合应符合设计要求。

3.7.7 制动器主弹簧和副弹簧,应经过三次全压试验后不得有 变形,不合格者不准使用。

3.7.8 使用调整螺钉,应使两个制动带与制动轮的间隙相等。

3.8 齿轮

3.8.1 齿轮轮缘和轮壳的壁厚差不得超过5mm。

3.8.2 齿轮加工后的缺陷要求。

3.8.2.1 齿面及齿沟不允许焊补,齿轮运动精度不高于8级,在一个齿的外形上(包括齿沟)缺陷数目不多于1个,其深度不超过模数的20%, 值不大于2mm

,径向细长缺陷的宽不大于1mm,长不大于0.8模数, 值不大于5mm;且距离齿轮的端面不超过宽的10%,在一个齿轮上有这种缺陷的齿数不超过3个时,可

作为合格,但应将缺陷的边缘磨钝。

3.8.2.2 轴孔内不允许焊补,但允许有不超过总面积10%的轻度(肉眼看不大明显)的缩松及单个缺陷不超过表4的数值;缺陷的边缘应磨钝。

表4

齿轮直径(mm) 缺陷面积(mm2) 缺陷深度 相邻间距(mm) 处数

≤500 ≤25 ≤20%壁厚 >50 ≤3

>500 ≤50 ≤20%壁厚 >60 ≤3

3.8.2.3 端面处缺陷(不包括齿形端面)允许焊补的范围按表5规定执行。

表5

齿轮直径(mm) 缺陷面积(cm2) 缺陷深度 处数(一个加工面上)

≤500 ≤2 ≤15%壁厚 ≤2

>500 ≤3 ≤15%壁障 ≤2

3.8.2.4 齿面、齿沟不准有裂纹,也不允许焊补。

3.8.3 齿面热处理硬度的要求。

3.8.3.1 对于软齿面齿轮,小齿轮应不低于HB240,大齿轮应不低于HB190。两者硬度差不小于HB30。

3.8.3.2 对于软硬组合齿面,小齿轮应不低于HRC45,大齿轮不低于HB270。

3.8.4 开式齿轮齿面粗糙度,当法向模数小于或等于8mm时,为 ;当法向模数大于8mm时,为 。对于减速器内齿轮齿面粗糙度,当法向模数小于或等于8mm时

,为 ;当法向模数8mm时,为 。

3.8.5 齿轮的制造精度,对于开式齿轮和减速器内齿轮分别不低于JB179规定的9级精度和不低于8-7-7HK级精度。

3.9 减速器

3.9.1 减速器体的铸造应符合铸造的技术要求,并经过时效处理以消除内应力。

3.9.2 渐开线齿轮啮合的接触斑点百分值按表6的规定,不准采用锉齿的方法来达到规定的接触面积。